資訊中心NEWS CENTER

在發展中求生存,不斷完善,以良好信譽和科學的管理促進企業迅速發展紅外熱像儀用于檢測鑄件缺陷

在現代化壓鑄生產中,對溫度場的精確掌握已成為提升產品質量的核心環節。紅外熱像儀憑借其非接觸測溫與可視化熱分布分析能力,為這一行業帶來了全新的技術解決方案。

紅外熱像技術通過捕捉物體表面發出的紅外輻射,將其轉換為實時溫度分布圖像。這項技術實現了在不干擾正常生產流程的前提下,對關鍵溫度參數進行全程監控與記錄。

在壓鑄工藝中,模具的溫度狀態直接影響著鑄件成型質量。傳統接觸式測溫方式難以全面反映模具表面的溫度分布狀況。通過紅外熱像儀,操作人員能夠清晰掌握模具各區域的溫度變化,及時發現局部過熱或溫度不足的區域。這種溫度監控,不僅有助于保持模具處于合適的工作溫度區間,還能有效延長模具使用壽命,避免因溫度不均導致的鑄件缺陷。

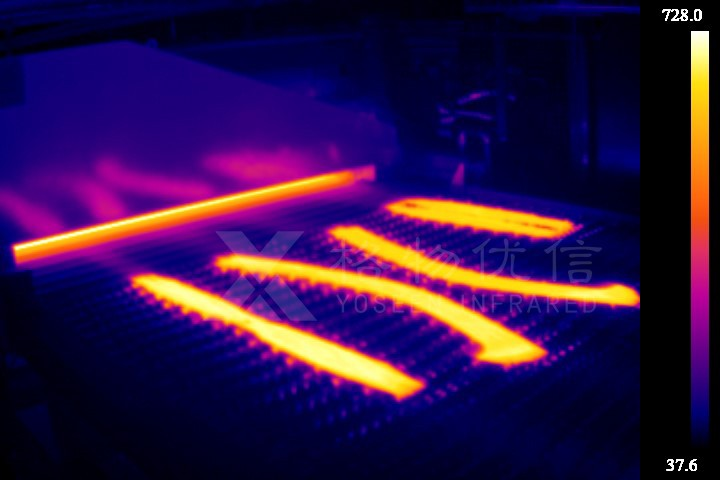

熔融金屬的溫度控制同樣至關重要。紅外熱像技術使得工作人員能夠在澆注前準確掌握熔融金屬的實際溫度,確保金屬液處于最佳的流動性與成型狀態。這一應用顯著降低了因溫度偏差導致的冷隔、澆不足或金屬氧化等質量問題。

在鑄件冷卻階段,紅外熱像儀發揮著獨特的監控作用。通過觀察鑄件冷卻過程中的溫度梯度變化,工程師能夠優化冷卻工藝參數,確保鑄件實現均勻冷卻。這種精細化的冷卻控制,有效減少了因冷卻不均引起的內應力集中和產品變形問題,提高了鑄件的尺寸穩定性與機械性能。

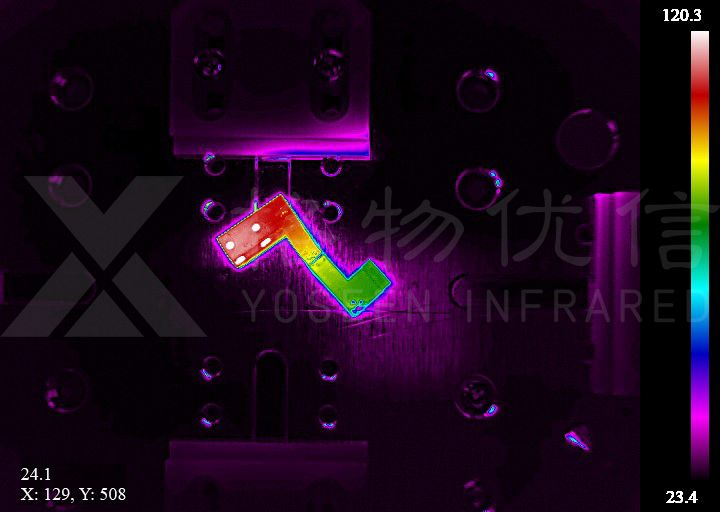

在質量檢測環節,紅外熱像技術展現出獨特的優勢。鑄件內部的縮松、氣孔等缺陷往往會表現出異常的溫度特征,這些特征在熱成像圖中清晰可見。通過分析熱像圖譜中的溫度異常區,質檢人員能夠快速定位潛在缺陷,實現早期預警與及時干預,大幅提升產品合格率。

這項技術帶來的效益顯而易見:生產過程中的溫度參數得到精確控制,顯著降低了廢品率;實時數據反饋縮短了工藝調整周期,提高了生產效率;完整的溫度數據記錄為質量追溯與工藝優化提供了可靠依據。

隨著傳感技術與數據分析方法的持續進步,紅外熱像儀在壓鑄領域的應用正不斷深化。未來,結合人工智能算法的熱像分析系統,有望實現工藝參數的智能調節與質量風險的主動預警,為壓鑄行業的技術升級提供更強有力的支持。

紅外熱像技術的深入應用,正在重新定義壓鑄生產的質量控制標準。它不僅提升了生產過程的透明度與可控性,更為企業實現精細化生產管理奠定了堅實的技術基礎,在推動行業技術進步方面展現出深遠的價值。